いろんな機械設計の具体例について、設計手順や注意事項、適用すべき規格、基準などを交えて今後ご紹介してきたいと思います。

今回最初の設計例は、吊り治具です。

吊り治具の設計なんて、どうやって進めていいかわからない設計初心者の方や、もう一度基本的な考えを整理するという意味で中堅設計者の方にも参考にしていただければと思います。

それではどうぞ。

吊り治具とは

大型の機械装置などは輸送トラックへの荷積みや据え付けの際にクレーンなどで吊り上げることがよくあります。

機械装置自体にアイボルトや吊り用のプレートが備わっていて、うまく重心位置で吊り上げられるようになっていればよいですが、そうなっていない場合がよくあります。

そんな時に用意するのが吊り治具です。

仕様をおおまかに決める

性能:最大吊り荷重

材質:SS400

主要構造:角型鋼管(角パイプ)

吊り点数:4点

適用規格、基準:

建築基準法施工例、クレーン構造規格、労働安全衛生法施工令

鋼構造設計規準、懸垂物安全指針

形状を決める

十字型または四方枠型など、吊り上げる対象物によって適した形状を考えましょう。

吊り具単体の重心位置と吊り上げた時の重心位置を考慮して、形状や吊りプレート位置を決めます。

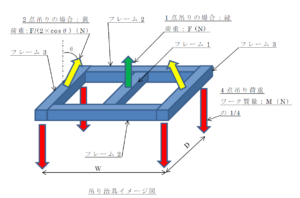

以下の吊り治具イメージ図を参照ください。

青で示す四角が角パイプです。

角パイプで四辺を枠囲みして、中央に補強フレームを入れています。

下方向に示す赤矢印は、ワークを吊り上げた場合の荷重を示しています。

そして、上方向に示す黄矢印は2点吊りで、緑矢印は1点吊りで吊り治具を吊り上げた場合の荷重を示しています。

強度検討

ねじりは発生させない構造が理想です。

たわみも念のため確認しましょう。

吊りプレートとは、シャックルやワイヤーをかけるための部品です。

吊りプレートの穴部分が最も強度が低くなる傾向なので、その部分について強度確認しましょう。

接合する母材の強度と同等以上になるように、溶接接手、溶接長および脚長を決めます。

基本的には、母材の断面積より溶接部ののど厚面積が大きければよいでしょう。

溶接効率を考慮するなら、スミ肉溶接の場合は70%なので、のど厚面積が30%増しになるように設計しましょう。

開先溶接で母材を完全溶け込みさせる場合は、溶接効率100%で問題ないでしょう。

溶接の継手効率に関する情報はこちらを参照ください。

4点吊りは実質3点吊りになるとよく言われます。

では、3点吊りで検討すれば十分安全なのでしょうか。

吊り状態調整時などはロープ長さを変えながら行うため、最悪の場合は瞬間的に2点吊りになる場合があるのでよく検討しましょう。

また、ロープの傾斜角度:θが大きくなると張力も大きくなります。

吊り上げる高さスペースに余裕がない場合、ロープ傾斜角度を大きくしてしまいますが、大きくなり過ぎないように注意が必要です。

吊り用部品:シャックルやアイボルトなどは使用荷重が適切なものを選定します。

まとめ

吊り治具の設計についていかがでしたでしょうか。

どんな設計も同じですが、はじめは仕様を明確にすることです。

そしておおまかな形状を決めて、強度を確認しながら細部の吊りプレート、溶接部や吊り部品を設計していくという感じです。

強度計算については、過去に曲げ、引張、せん断について記事にしていますので、そちらを参照ください。

また、許容応力についても過去の記事を参照ください。

適用する規格規準によって安全率が異なるので、規格規準の内容をよく確認しましょう。

最後までお読みいただきありがとうございました。